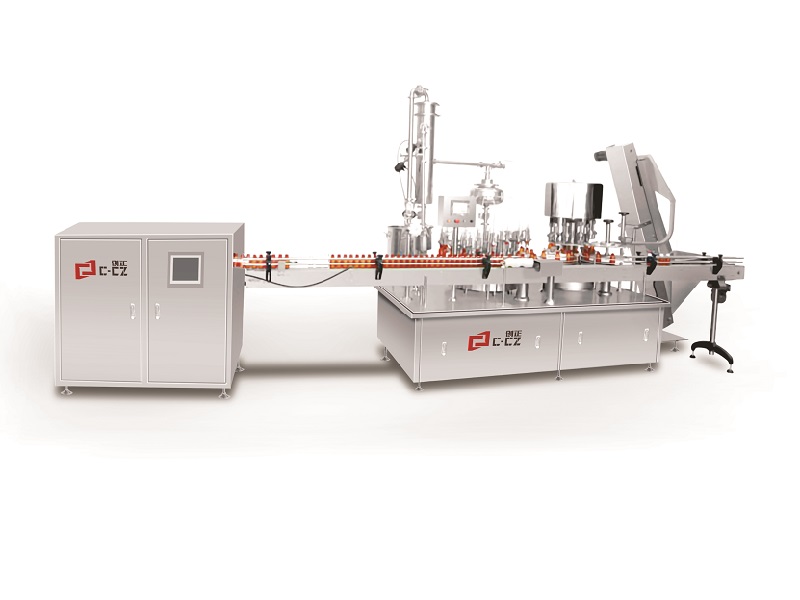

蜂蜜灌装生产线由理瓶机、洗瓶机、隧道热风循环灭菌烘箱、灌装机、旋盖机、连续式喷淋冷却隧道、风刀式吹干机、贴标机等设备组成;下边是蜂蜜灌装生产线单个设备的功能,

(一)理瓶机

采用一工作台面,从而使瓶子顺着轨道进入输送带。主要适用于圆形瓶的供瓶,是全自动生产线的常用配套设备,可满足多种规格的圆形瓶使用。

(二)洗瓶机

空瓶进入输瓶螺杆,由星轮传动到夹瓶工位,洗瓶的整个过程瓶底均悬空,其优点是着力点在瓶头和颈部,是瓶子最厚最硬的部分,在清洗过程中不会损伤或压扁,本机可调整多种瓶子,且调整简便。洗瓶机的夹瓶器以不锈钢材料制作,当换装不同瓶口尺寸的瓶子时,仅需换装夹瓶器上之橡夹块即可。喷水后再以压缩空气除水。

每个夹瓶器分别具有单独的喷嘴,在清洗过程中使各个空瓶翻转成瓶口朝下,分别对准喷嘴进行喷洗,其喷洗压力可达0.5-1.5kg/平方厘米,故其喷洗效果相当卓著。而个喷嘴均连接至分配盘,该分配盘能控制喷水或洗瓶区位置,当瓶子呈瓶口朝下的倒立状况时,才喷出高压喷洗剂,以达到节水效果。(即无瓶不喷洗)在喷洗转盘设有一个集水盘,以便集中回收喷洗后的废水。

(三)隧道热风循环灭菌烘箱

主要用于玻璃瓶的灭菌、干燥。清洗后洁净的空瓶由输送线送入推瓶器,推瓶器上瓶子集满以后,推瓶器推入隧道烘箱内,烘箱内分初温、高温、冷却三个区域,配有中效、高效过滤器,隧道烘箱温度从室温-250℃可调,整个烘干时间约为25分钟,达到10000级净化,完全符合GMP要求。灭菌烘干的瓶子在隧道烘箱网带的传送下,进入下一个供瓶台。

该机采用空气净化原理和石英管红外加热工艺对瓶子进行加热灭菌,隧道进出口处有净化空气保护,使隧道口形成空气幕,防止外界空气污染。该净化装采用负压密封形式,有利于简化安装。同时该机还设置有特殊专利装置,不断更新高温区域空气,符合GMP规范。该机预热和冷却段的层流风可采自室内风,也可采用用户的管道风。加热装置的恒温方式打破传流的基本加热方法,采用同步调功方式达到恒温目的,温度均匀可靠。全机电气控制采用PLC作为控制核心,数字式控温仪控温,变频无级调速。

隧道下部装有二台排风机,分别控制进出口段的排风量,以排出温热空气,防止热气倒流。

(四)数控式灌装机

此技术是我公司专门设计的高端机器,是双特机械10多位机械工程师,电气工程师共同努力的结果。

机械方面,利用伺服机械装置(servomechanism;servo-system),实现输出变量精确地跟随或复现输入变量的控制系统;包含功率放大和反馈,使得输出变量的值紧密地响应输入量值的一种自动控制系统。

伺服系统(servomechanism)是使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。它的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制的非常灵活方便。

电气方面:可编程逻辑控制器, PLC = Programmable Logic Controller,可编程逻辑控制器,一种数字运算操作的电子系统,专为在工业环境应用而设计的。它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。是工业控制的核心部分。

此系统完全满足了客户的需求,同时也打破了传统的机械凸轮跟随方式,优点之大,传统的机械凸轮跟随方式,产量受到限制,速度不能提高一旦提高机械就会产生共振,由于机械产生共振,反而影响了装量精度。伺服跟随大大改善了传统的方式,跟随运行平稳,产量也大大提高了比机械凸轮跟随的产量提高超过40%以上。

此系统充分发挥了伺服可编程、主从跟随等特点,运动控制曲线直接编写在伺服驱动器内部,PLC只需要完成开关量的逻辑控制功能。采用触摸屏与伺服驱动器通讯,可以方便的修改伺服的参数、监控伺服的状态。

灌装机采用8头直线式灌装。动力源为伺服电机结合滚珠丝杆传动,灌装计量系统可整体调整,也可单个调整,这样克服单个瓶间的灌装差异,从而进下保证装量的精度。

适用于不同规格容器的灌装,可在数分钟内切换灌装规格,灌装周期短、生产能力高。更换灌装规格无需增添备件,只需作调整即可完成,用户可根据自己的生产能力选择灌装数量确定灌装头数,触摸式操作彩屏,可显示生产状况、操作程序、灌装方式等,画面直观、操作简单、维护方便。每个灌装头设有卡瓶口设置、确保注料对位准确。

设计选用直线式分组进瓶、出瓶的方式、使灌装功能扩展,各种形状的容器、都能在本设备有效灌装,选用国际先进的气体灌装阀,确保灌装过程无滴漏、无垂涎,强大的PLC软件支持,可实现理想的灌装作业,人机界面,所有操作均在触摸式彩屏上完成。

灌装采用固定流道参数,控制灌装时间来实现不同计量的灌装。气动阀灌装的精确时间可设定到0.01秒,能使计量精确度控制在±1%误差范围,减少不必要的物料损耗,提高用户经济效益。每个灌装头的计量可以进行单独调整,以实现灌装计量的一致。本机设定了进瓶技术程序、无瓶、计数不到位不灌装,只有当计数器记录到的瓶数与设定的灌装瓶数一致时才开始灌装。灌装量的多少,可以进行初调到所需灌装量时,再进行微调,即可得到理想的灌装计量精度。

灌装头的升降、挡瓶、夹瓶均由气缸推动,当计满瓶后,计数器发出信号,夹瓶气缸动作,自动夹紧瓶口,同时灌装升降气缸得信号延时下降,下降到位后,升降气缸上磁性开关出信号,使电磁离合器闭合(即开始灌装),当压到行程开关时(即灌装结束),离合器脱开停止灌装。同时发信使夹瓶缸脱开,待灌装头上升到最高位,其气缸上磁力开关发信,使挡瓶气缸动作,放出已灌好的瓶子,而后再延时挡瓶机构复位,开始下一个循环。

特 点:

● 采用容积式柱塞泵执行灌装、精度高、调节剂量范围大,可整体调节所有泵体的装量,亦可对单个泵体进行微幅调整,快捷方便。

●柱塞泵灌装系统不吸附药物,化学稳定性好,耐高温、耐腐蚀、耐磨,使用寿命长。

●采用低位贮料筒,整机清洗、消毒方便。

●灌装系统设定缩水功能,无滴漏。

●适用各种粘度物料的灌装。

(五)旋盖机

自动旋盖机主要适用于不同材质的规格及不同规格的盖、旋(轧)盖。适用螺旋盖、防盗盖防童盖、压入盖等。备有恒扭矩旋盖头,压力可方便调整。结构紧凑、合理,能方便与其它设备联动成线,防尘罩可选购。机器优点: 直线式设计,组成流水线方便美观。

主机速度采用进口变频器,能进行无级调速。

封盖部份由10等分星盘、理盖、输盖轨道、挂盖嘴、压盖机构等部件组成。

星盘:

星盘的间隙运动由精密凸轮分割器通过直齿轮传动实现间隙运动,充气完成的瓶子由输送带输入到星盘,然后在星盘的不同工位实现挂盖、压盖,而后再由输送带输出。

理盖机

理盖机一般主要由两部分构成,自动理盖部分跟落盖部分。它包括瓶盖提升输送带及料仓,所述提升输送带设有承载瓶盖的横向挡条,所述提升输送带有一部份区段的倾斜角度和挡条之间具有以下配合关系:处于该区段的反盖重心位于挡条之外,处于该区段的正盖重心位于挡条之内。本发明利用瓶盖的重心与其几何中心不重合的特点,使反盖在自身重力的作用下,在提升输送带的上述区段跌出挡条,自由落回料仓,完成理盖,因此,对瓶盖影响较小,在理盖时瓶盖不易破损,并且可以同时对多个盖子整理,能成倍地提高理盖效率。

首先理盖部分利用盖子重量的不均衡性将符合条件的盖子提升,不符合条件的盖子落下再提升,直到符合提升条件,所以理盖这部分直接将要理顺的瓶盖直接倒入放盖槽就可以,设备直接通过理盖传送带将符合条件的盖子理顺提升到传送带里,放盖装置将理顺的盖子直接挂靠在随传送带移动的瓶子顶端,然后用定位装置将盖子定位,即完成理盖落盖的过程,全部理盖落盖过程不需要人工干预。

理盖系统主要采用了直线运行的皮带输盖装置实现理盖的目的;支撑系统是对垂直式提盖系统实行支撑,且可对提盖系统皮带的倾角实现调节,从而适应不同高度瓶盖的理盖需要;落盖系统通过弧形导轨使瓶盖准确落于瓶口处,从而达到与全自动履带式压盖机的完美结合。本设备具有结构简单合理,自动化程度好,补给加盖不用攀高且操作方便等特点。

(六)连续式喷淋冷却隧道

本机用于玻璃瓶蜂蜜柚子茶热灌装灌装生产线,可使高温灌装的蜂蜜柚子茶迅速降温。产量3000—5000瓶/小时。喷淋时间约15-20分钟。

连续性喷淋冷却机介绍

连续式喷淋冷却机是专门为食品、药品等灌装或包装后的产品设计的设备,是物料通过杀菌、冷却达到延长保质期目的的理想设备,特别是自动化生产线必备的二次设备。可根据用户对不同产品的加热、杀菌、保温、冷却的不同工艺要求,进行不同的流程设计,满足工艺要求,可根据用户要求,配置相应的高精度的自动控制系统。

连续性喷淋冷却机特点

1、设备机架全不锈钢制作,整体结构紧凑,外表卫生美观;

2、优质塑胶网带链板,可长期工作在高温下(≯98),短期高温104℃;

3、实心锥形广角喷嘴,流量分布均匀稳定,温度场恒定;

4、多种能量热回收技术综合利用,节能,环保;

5、温度传感器Pt100,测量精度高,可达±0.5℃;

6、多流程组合,工艺合理,可处理多种物料;

7、温度采用PLC触摸屏控制。

8、总处理时间变频控制,可根据生产工艺调整;

9、对包装物产品配置自动进出料机构,与自动化输送生产线连接过渡顺利;

10、可为用户提供热分布测试服务,使用专家系统,在线全程监测生产过程中的温度变化。

(七)风刀式吹干机

1、主要特点

1.1、该机采用先进的风刀技术,性能稳定,低温运转,可视度高,吹干效果好,适合中高速生产线上使用

1.2、该机风刀可在上下左右各方向上调整,根据需要 调整吹干区域,操作简单

1.3、该机适应瓶型广,利用了强力风(风刀)对瓶身水进行吹干,瓶身无污染,无须更换毛刷,无须更换电热管,节约使用成本,性能更先进可靠,玻璃瓶、陶瓷瓶能轻松去水,吹干效果好。

1.4、耗能低,是目前包装生产线上最理想的吹干设备

1.5、无任何易损件

1.6、各风机可根据实际情况单个或多个开启使用

2、主要用途

该机主要用于粘贴商标前对瓶子的吹干。该机必须与流水线相配套使用,实现自动流水作业。

3、主要技术参数:

3.1、最大生产能力:5000瓶/小时

3.2、适应瓶型:各种异型瓶、圆瓶

3.3、适应瓶高:160-320毫米

3.4、风刀数:2组(3组,可根据需要成倍增加)

3.5、风机型号及功率:HB-5500,380伏,11千瓦

3.6、外形尺寸:2200X730X1500mm(可根据需要调整)

(八)贴标机

1.适用于医药,食品,等行业的不干胶贴标(圆,方,扁)或其他异型的贴标。

2.采用PLC及触摸屏控制,电器元件选用世界知名品牌,操作方便直观,设备稳定可靠;

3.由光电控制贴标,设有无瓶不贴标功能;

4.主机部分设计吸收了进口机的贴签传送方式,解决了一般国产贴标不稳定的因素;

5.全机采用不锈钢与铝合金材料,零部件采用标准化设计具有互换性,符合GMP要求

产品优点:

3、1贴标精度高、稳定性好,贴标平整、不起皱、无气泡;

3、2可综合实现对圆瓶、小锥度瓶、方瓶周向定位贴标,实现一机多用,既可以专机贴标生产,也适合多品种贴标生产;

3、3贴标速度、输送速度、分瓶速度可实现无级调速,方便生产人员根据实际需要进行调整;

3、4采用瓶子站立式贴标,可单机生产,也可接流水线实现无人化贴标生产;

机械结构稳固,运行稳定;

3、5具备自动分瓶功能,瓶子过多存储缓冲功能,周向定位贴标功能,各功能可通过人机交互界面按需自由选择;

3、6机械调整部分结构化组合和标签卷绕的巧妙设计,贴标位置自由度微调方便(调整后可完全固定),使不同产品之间的转换和标签卷绕变得简单、省时;

3、7具备无物不贴标,无标自动校正和自动检测功能;

3、8设备主要材料采用不锈钢和高级铝合金,整体结构牢固,美观大方;

3、9采用标准PLC+触摸屏+步进电机+标准传感器电控系统控制,安全系数高,人机交互界面全中文注释和完善的故障提示功能、操作教导功能;使用方便,维护简单;

3、10完善的设备配套资料(包括设备结构,原理,操作,保养,维修,升级等说明资料),给设备正常运作提供充分保障;

3、11具有故障报警功能,生产计数功能,省电功能(设定时间内无生产时,设备自动转到省电待机状态),生产数设定提示功能,参数设置保护功能(参数设置分权限管理);

3、12可选配功能:①热打码/喷码功能②自动上料功能(结合产品考虑)③自动收料功能(结合产品考虑)④增加贴标装置⑤圆周周向定位贴标功能⑥其他功能(按客户要求订做)。

工作过程:

4、1操作说明:

核心工作原理及平面示意图:分瓶,使被贴物按需要的时间距分离开;——输送物料经过测物电眼时,检测到被贴物;——贴标头步进电机转动,标签从剥离板上剥离出标并使标签前瑞贴于被贴物表面,底纸回绕;——测标电眼检测到标签间隙时,标签按设备继续向前伸出预出标长度,送标器步进(伺服)电机停转,出标停止;——被贴物进入卷标装置/抚标装置,标签被平整地卷/压在被贴物上。

长沙创正牌全自动直线式糖浆灌装生产线主要是为用户对于制药、食品、化工、农药等行业的液体灌装而设计的。...

创正牌不干胶贴标机是采用不干胶卷筒贴标纸,在采用理瓶机配套自动进瓶过程中,连续将卷筒标签纸撕下,按要...

本公司生产的口服液贴标机适合细长形圆柱体瓶圆周表面的不干胶标签自动贴标,口服液瓶等,采用彩色人机界面...

灌装机应如何选择合理选择灌装机是保证产品质量,提高经济效益的重要途径。一般来说,应密切联系生产实际,...